服務熱線 021-68319282

産品全生命周期管理

PLM構建全新研發(fā)體系

當前,全球經(jīng)濟正處于迅速變革的大潮之中,德國(guó)力推工業4.0,美國(guó)聚焦物聯網應用,我國(guó)正在全面(miàn)推進(jìn)“中國(guó)制造2025”,實現制造業轉型升級。我國(guó)大力扶持制造企業推進(jìn)智能(néng)制造,去年和今年連續支持智能(néng)制造專項和智能(néng)制造示範企業。智能(néng)制造包括智能(néng)産品、智能(néng)裝備、智能(néng)工廠、智能(néng)研發(fā)、智能(néng)管理、智能(néng)供應鏈和智能(néng)服務等領域,需要實現企業信息系統和自動化系統的無縫集成(chéng),進(jìn)而支撐企業智能(néng)決策。

《中國(guó)制造2025》核心就(jiù)是:創新引領、提質增效、綠色發(fā)展、兩(liǎng)化融合爲主線、智能(néng)制造爲突破口。智能(néng)制造是實現整個制造業價值鏈的智能(néng)化和創新,是信息化與工業化深度融合的進(jìn)一步提升。智能(néng)制造絕不止生産那點事(shì),一定是從設計開(kāi)始,否則是無源之水,無根之樹,合作,才能(néng)共赢。

産品創新研發(fā)是企業永續經(jīng)營的基石

企業的生命是以其産品爲載體的,産品的興衰也意味著(zhe)企業的興亡,企業唯有不斷開(kāi)發(fā)研制适應消費者需求變化的新産品,才能(néng)永保企業生命活力。而建立一個先進(jìn)的産品研發(fā)管理體系是保證企業保持強大産品研發(fā)能(néng)力的前提。

企業的創新研發(fā)能(néng)力,除了要有專業的研發(fā)人員,更需要有一個好(hǎo)的管理體系來支撐。現代産品研發(fā)是一個複雜的數據關聯協同過(guò)程,有大量數據之間的約束關聯,還(hái)有産品研發(fā)流程中各個環節各個部門的不同的人之間需要很強的協調,這(zhè)些關聯協調的複雜程度單靠人工是難以管理好(hǎo)的。在現代信息化時代,如果沒(méi)有有效的管理體系支撐,個人的創新能(néng)力再大也難以發(fā)揮。

産品生命周期在縮短,企業必須縮短研發(fā)周期,加快新産品上市的速度,搶占新産品市場,才能(néng)獲取超額利潤。

市場競争令産品複雜性增加。消費者的需求在不斷增加,企業需要不斷提高産品的功能(néng)和質量,提升客戶的滿意度,才能(néng)取得競争優勢。

市場競争迫使企業需要細分客戶群,研發(fā)針對(duì)性的差異化産品,取得差異化的競争優勢,因此企業需要适應大規模訂制的平台化産品研發(fā)解決方案。

對(duì)産品成(chéng)本及品質的控制,必須從設計源頭開(kāi)始,才能(néng)起(qǐ)到根本上的作用,必須在産品研發(fā)過(guò)程中設法控制質量,才能(néng)既可以提高産品質量,又減少工作反複,縮短産品交貨周期。

金蝶K/3 PLM的價值

戰略層:提升企業産品創新能(néng)力和供應鏈協同設計/系統制造能(néng)力

快速研發(fā)出符合客戶需要的産品

強化研發(fā)環節流程和質量控制,提高産品研發(fā)質量

降低産品研發(fā)成(chéng)本

提供跨地域、跨企業、跨部門的項目研發(fā)協同能(néng)力,提高供應鏈的産品競争力

管理層:優化、控制産品研發(fā)過(guò)程

固化優化産品研發(fā)流程,增強團隊協作,掌控項目進(jìn)度

建立企業級産品數據庫,保證數據安全,統一企業産品數據版本

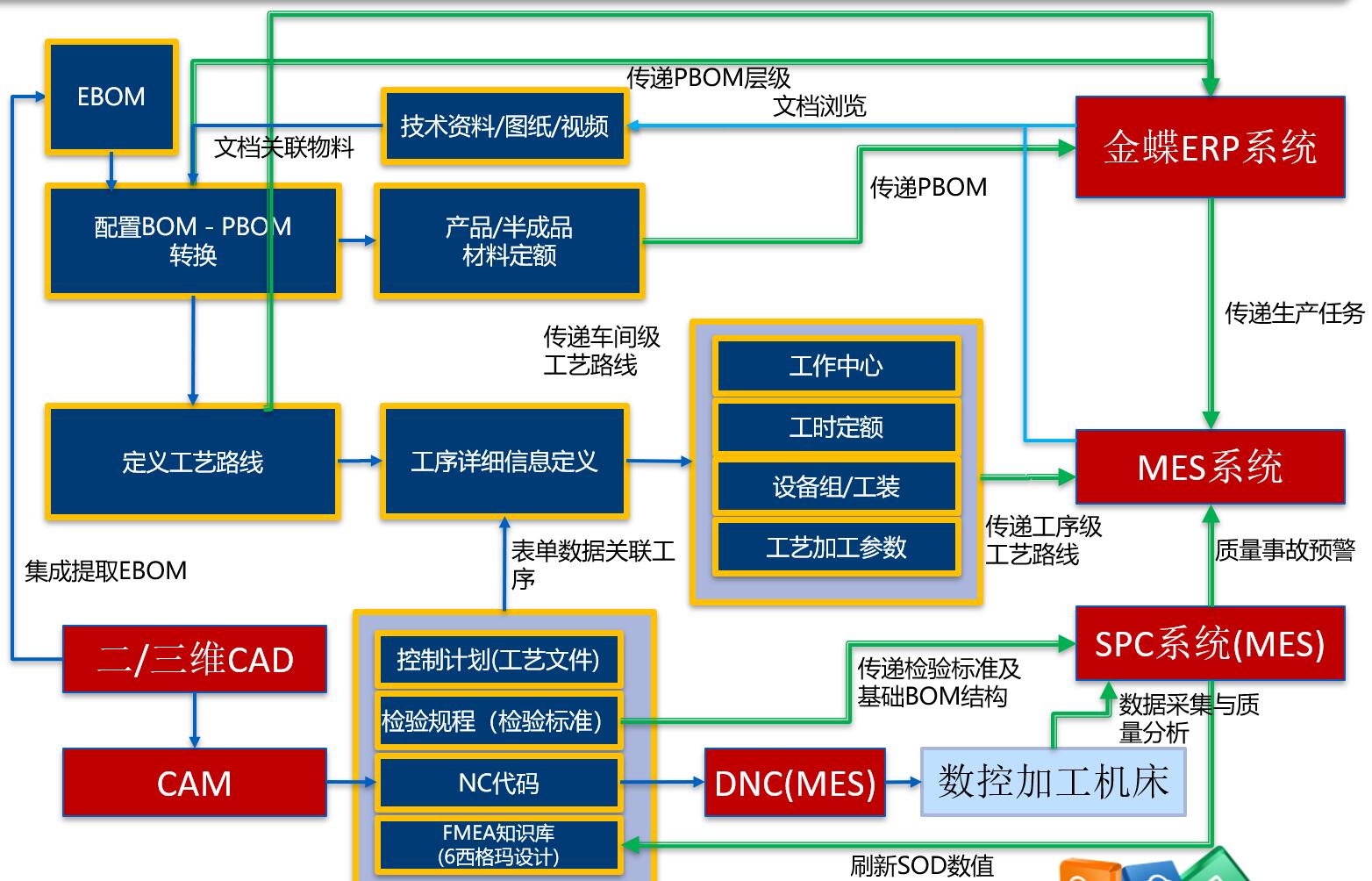

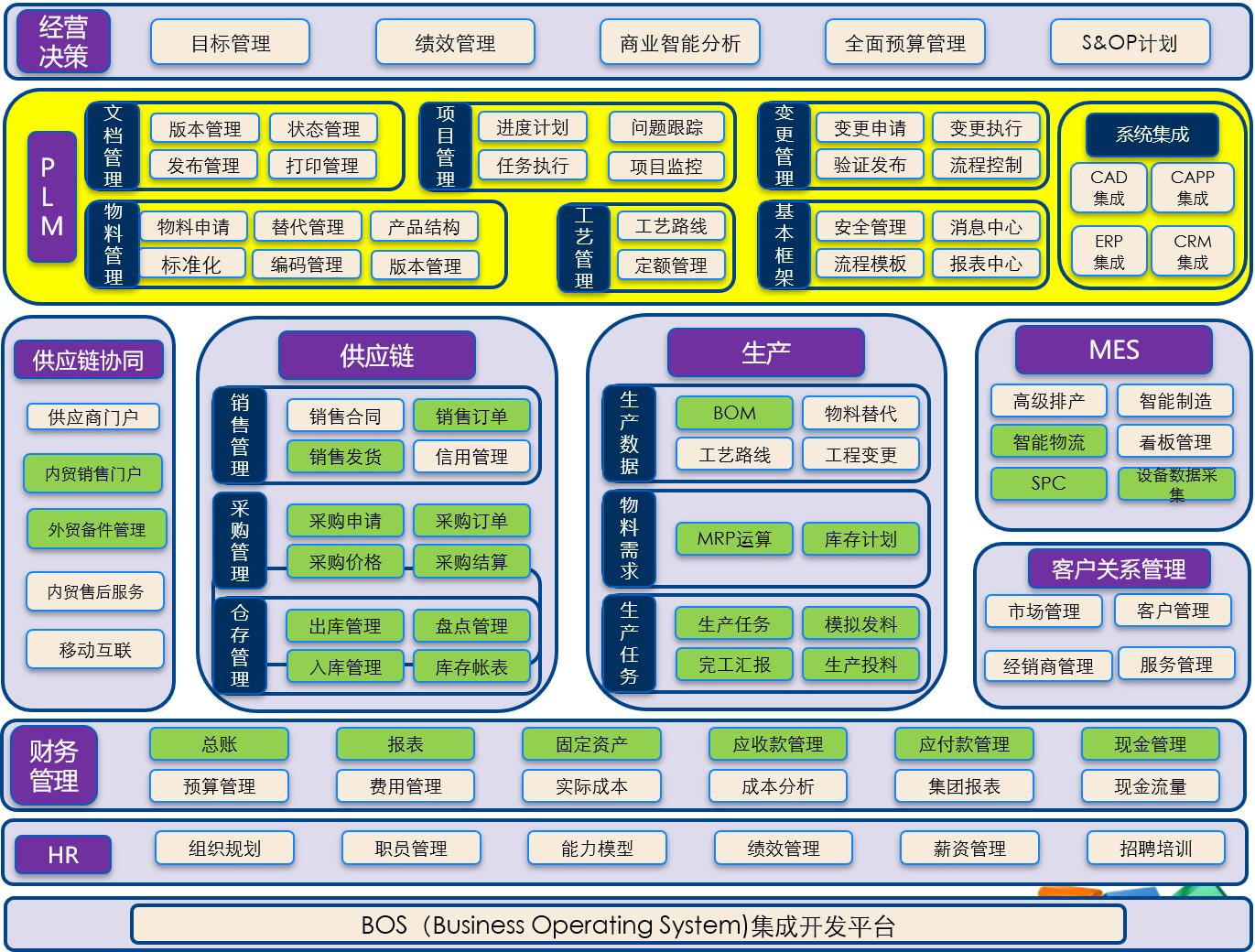

集成(chéng)ERP、MES等相關信息系統,消除信息孤島

應用層:提高生産力

爲開(kāi)展并行工程提供技術手段,壓縮研發(fā)周期,提高工作效率

加強設計标準化管理,搞好(hǎo)設計重用,壓縮物料品種(zhǒng),在設計環節有效控制産品成(chéng)本提高設計工藝質量,減少設計錯誤和設計變更,縮短産品研發(fā)周期,減少因爲錯誤而發(fā)生的成(chéng)本

快速準确完成(chéng)新産品報價,提高銷售快速響應能(néng)力,爲赢單提供技術手段

管理部門共享産品數據,避免産品數據重複錄入,縮短生産準備周期,提高企業産品交付能(néng)力

可以量化的效益:

減少了設計變更次數,每次變更意味著(zhe)資源和人力的重複投入,變更協調不好(hǎo),容易出現廢品、廢料,拖延交貨時間。如日榮電子使用PLM每月修改模具和産品設計的次數由50餘次減少到20多次,每月直接節省費用5萬元左右。

提高技術文件的流通速度,并大量減少紙張的使用。如科密公司原來每月從工程部門發(fā)出15000多張紙文件,使用PLM後(hòu)減少到2000張以下。

企業在鼓勵創新的同時,更應該加強标準化工作,提高零部件的通用性和共享性,提高設計效率,降低采購成(chéng)本、庫存管理成(chéng)本、交貨周期。如長(cháng)青集團導入PLM後(hòu),M3-M6的各種(zhǒng)螺絲由389多種(zhǒng)降到100種(zhǒng)以内,各線由500多種(zhǒng)降到150種(zhǒng)以内。

提高資料的查詢效率,如日榮公司使用PLM後(hòu),工程師花在查找、整理資料方面(miàn)的時間由每天超過(guò)80分鍾減少到不足15分鍾,工作效率提高。

縮短研發(fā)周期,提高工作效率。以PLM爲協同平台,增強了團隊成(chéng)員的溝通效果,減少了因溝通不暢所發(fā)生的錯誤和糾紛,平均項目周期縮短了10-25%左右。如大洋電機,2005年研發(fā)200多種(zhǒng)新産品,2006年研發(fā)新産品已超過(guò)300種(zhǒng),但研發(fā)人員的數量增加不多;如信利半導體,將(jiāng)原項目管理部的25人縮減爲5人,文控中心5人縮減爲2人。

企業産品研發(fā)管理的困擾

企業産品研發(fā)管理信息化落後(hòu)影響生産管理

很多企業實施應用了ERP,覆蓋企業的銷售、計劃、采購、生産、财務等業務,企業的物流和資金流得到管控,管理有了提升。但随著(zhe)應用的深入,往往會(huì)發(fā)現企業對(duì)産品研發(fā)這(zhè)個生産制造的源頭缺乏有效管控,産品研發(fā)周期難以控制,圖紙、BOM等數據不準,導緻ERP系統不能(néng)正常發(fā)揮作用甚至應用失敗。産品研發(fā)信息化管理的嚴重滞後(hòu),成(chéng)爲企業發(fā)展的瓶頸。

先進(jìn)的研發(fā)管理思想難以落地而沒(méi)有很好(hǎo)發(fā)揮作用

大部分的企業都(dōu)通過(guò)ISO9000等質量體系認證,有的甚至實施IPD(集成(chéng)産品開(kāi)發(fā))體系,但往往達不到預期的效果。制定的業務流程效率很低甚至難以執行,項目組織與項目流程難以協調,制定的管理規範很難貫徹,使得ISO、IPD等先進(jìn)管理體系沒(méi)有發(fā)揮出作用。

研發(fā)協同困難影響産品研發(fā)效率、成(chéng)本和質量

産品研發(fā)的主體是研發(fā)部門,不能(néng)與營銷、采購、制造等部門建立有效的協同機制,對(duì)客戶、市場的響應較慢。

沒(méi)有明确的産品研發(fā)流程,職責不明,或有流程但沒(méi)有有效的系統控制手段而難以執行,每個人按照各自的習慣做事(shì),産品研發(fā)的品質控制很難到位。

缺乏信息共享的工作平台,難以開(kāi)展并行工程,導緻研發(fā)周期長(cháng),很難詳細掌握各研發(fā)項目的進(jìn)度,每個人在做什麼(me),做到什麼(me)程度。

研發(fā)人員的績效管理缺乏客觀公正的考核數據,做好(hǎo)做壞沒(méi)有明顯分别(至少沒(méi)有讓員工真正有動力),導緻企業無法通過(guò)績效管理將(jiāng)壓力層層分解和傳遞,無法支撐企業戰略目标的實現。

無法支持異地多部門之間、與合作夥伴之間的協同研發(fā),協調困難,工作效率低且質量難以控制。

研發(fā)部門很難及時了解管理部門物料價格、庫存、質量等信息,以便合理選擇原材料、配套件和優化設計,不利于降低和控制産品成(chéng)本以及提高設計質量。

産品的電子數據失控

人工處理各種(zhǒng)信息工作量大,容易出錯。 産品電子資料分散存放,缺乏統一管理工具。圍繞産品研發(fā),每個部門都(dōu)産生了數量巨大、類型各異的不同業務電子資料,如CAD圖紙、産品設計更改通知、産品配置表、ISO文件、質量檢測報告、實驗報告等,并以海量的速度增加。這(zhè)些電子數據僅依靠Windows的目錄功能(néng)管理和組織電子資料文件,出現了“有電子化數據,無電子化管理”的局面(miàn),割裂了産品數據的關聯性,既降低了企業知識的整體價值,也大大增加資料的管理難度。

無法嚴密控制版本,各部門及供應商使用的技術資料由于種(zhǒng)種(zhǒng)原因,會(huì)出現版本不一緻的情況,導緻經(jīng)濟損失,交貨期延誤。

電子數據安全得不到保障,容易流失和被(bèi)非法修改。

沒(méi)有在設計源頭有效地控制新物料的增長(cháng),随著(zhe)研發(fā)人員的增加,物料呈爆炸性增長(cháng)态勢,随之帶來的成(chéng)本增加及質量不穩定。

産品數據難以科學(xué)積累,大部分都(dōu)分散掌握在員工個體手上,員工的離職對(duì)企業影響很大。

研發(fā)與管理部門互爲信息孤島,管理部門産品生産數據重複錄入,産品數據準備周期長(cháng),質量難以保證,極易影響産品按期交付。

金蝶K/3 PLM産品創新研發(fā)解決方案

業界出類拔萃的項目管理

項目管理是現代企業産品研發(fā)管理的重要支柱之一,是各種(zhǒng)先進(jìn)産品研發(fā)管理模式(如IPD)的基礎,金蝶K/3PLM以項目管理理論爲指導,結合中國(guó)企業的管理特點,經(jīng)過(guò)多年實踐的不斷優化,建立起(qǐ)協調管理項目研發(fā)過(guò)程中包括項目任務、時間計劃、任務負責人、任務交付物、項目成(chéng)本等各種(zhǒng)資源和對(duì)象的項目管理平台,并且支持項目角色的權限控制、任務叠代等複雜控制,成(chéng)爲用戶确保按時按質完成(chéng)産品研發(fā)項目的重要保障。金蝶公司90%的PLM用戶都(dōu)在運行項目管理,這(zhè)是市場上其他方案無法相比的。

業界全新徹底的物料标準化解決方案,有效解決一物多碼問題

一物多碼長(cháng)期困擾了很多的制造企業,一直難以解決,金蝶PLM綜合物料分類、編碼規則、物料屬性規則、物料申請流程控制、物料查詢等多種(zhǒng)方法,綜合治理,真正實現物料的标準化管理,避免重複新增物料,從而在保證産品質量的前提下控制産品成(chéng)本。

B/S 架構,支持多組織跨地域研發(fā)協同

随著(zhe)社會(huì)化分工的深入,不單是企業内部各職能(néng)部門之間,甚至企業之間需要越來越多的協作,加之企業内各分部或職能(néng)部門很有可能(néng)不在一個工作地點,K/3PLM是B/S架構,完全支持基于互聯網的多組織跨地域産品研發(fā)協同。

支持研發(fā)與營銷、采購、制造、維修協同的業務流程

PLM的核心是協同,K/3PLM通過(guò)項目管理、流程管理、數據共享和權限控制、工作流驅動等,以産品爲中心把每個參與者聯系在一起(qǐ),全面(miàn)支持與産品相關的各種(zhǒng)業務流程,實現企業的産品研發(fā)協同,縮短周期,提高工作效率。

面(miàn)向(xiàng)大規模定制下的産品配置管理

大多制造型企業開(kāi)始采取大規模定制(Mass Customization,MC)方式,MC企業要以快速響應市場變化和市場機遇爲目标,結合先進(jìn)的管理思想和産品開(kāi)發(fā)方法,采用設計産品族和統一并行的開(kāi)發(fā)方式,對(duì)零件、工藝進(jìn)行通用化,對(duì)産品進(jìn)行模塊化設計以減少重複設計,使新産品具備快速上市的能(néng)力。 而其中關鍵的可配置BOM的具體應用。産品可配可以理解爲根據預先定義的零部件集及它們之間的相互約束關系,通過(guò)合理的組合,形成(chéng)滿足客戶個性化要求的産品設計過(guò)程。

PLM+ERP一體化解決方案,是目前業界集成(chéng)模式中徹底的集成(chéng)模式

在PLM設計環境中直接查看物料的庫存信息(如庫存、成(chéng)本等),使工程師研發(fā)産品時既考慮技術因素也能(néng)兼顧制造因素,使産品更優化;

PLM數據轉ERP,不但可以轉設計BOM,而且可以直接轉制造BOM及其相關工藝路線信息;

産品發(fā)生變更在PLM和ERP同步,保證數據的一緻性和準确性;

實現在ERP環境中直接查看物料的圖紙而不需要登錄PLM,大大簡化制造環節對(duì)技術資料的查看,提高工作效率。

融合先進(jìn)管理思想并且積累了豐富的實施經(jīng)驗

融合了全新的管理方法引入業界全新的産品研發(fā)管理方法,包括ISO9000質量管理體系、六西格瑪質量管理、TS16949汽車行業質量管理體系、IPD集成(chéng)産品開(kāi)發(fā)管理、GMP管理體系、需求管理、基線管理、問題管理等,客戶在實施PLM之前大多在産品研發(fā)管理,研發(fā)協同等方面(miàn)存在缺陷,希望能(néng)夠實施PLM得以改進(jìn)。金蝶公司先進(jìn)的中國(guó)管理智庫、豐富的項目實施經(jīng)驗、完善的實施服務體系、強大的顧問團隊,是把K/3PLM軟件轉化爲企業先進(jìn)的産品研發(fā)管理平台的有力保障。

金蝶K/3 PLM移動應用

項目看闆